12/07/2023

El consumo mundial de energía, las emisiones de gases de efecto invernadero y la contaminación del aire siguen aumentando; por lo tanto, es necesario desarrollar e introducir nuevas alternativas a los combustibles fósiles. El hidrógeno circular es una solución prometedora hacia un sistema energético descarbonizado, ya que se puede utilizar para el almacenamiento de energía a largo plazo a partir de fuentes de energía renovables, para la sustitución de combustibles fósiles en la movilidad y calefacción, y como materia prima limpia para la industria.

El proyecto SIGEN2H2-F2, realizado por la PYME Greene Enterprise, S.L. (GREENE), el Instituto Tecnológico de la Energía (ITE), y el Clúster de Energía de la Comunidad Valenciana (CECV) ha continuado el trabajo realizado en la primera fase (SIGEN2H2) en la que se investigó el estudio de generación de H2 a partir de mezclas de residuos, tratados por medio de procesos de gasificación, que de otro modo acabarían en vertedero o incinerados, apoyado, además, con la investigación de análisis mediante técnicas de optimización basadas en el modelado y simulación energético-productiva en su parte de generación de H2. Como tecnologías de proceso, se ha combinado la pirolisis y gasificación con electrolisis SOEC (Solid Oxide Electrolyzer Cell) como coadyuvante para el aporte de hidrógeno y oxígeno.

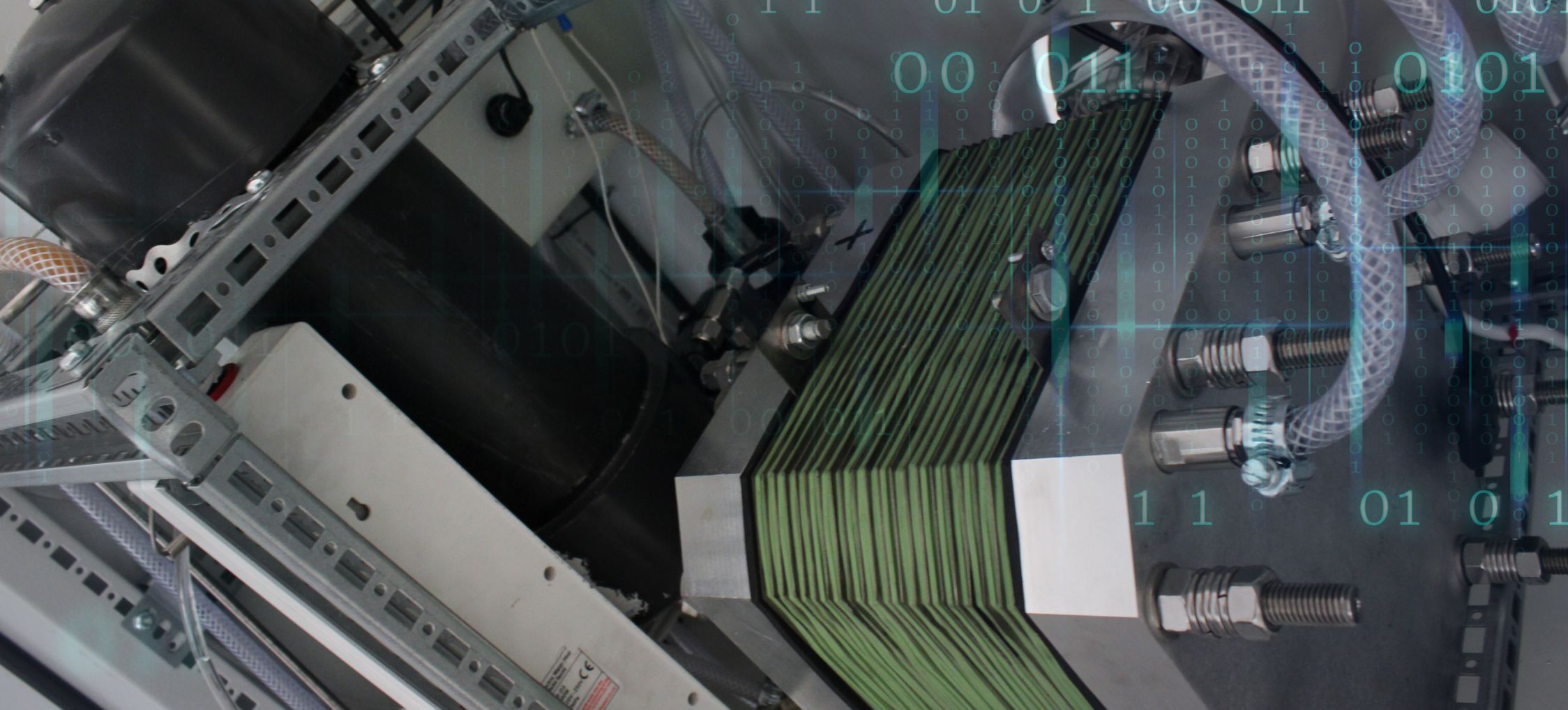

La segunda fase de este proyecto se ha centrado en la investigación del nivel de conversión y separación al que se va a llevar la producción de H2 a partir de mezclas de residuos, y, además, el posterior uso del hidrogeno generado para la mejora de los aceites pirolíticos obtenidos. Por otro lado, para facilitar el estudio de los efectos de las variables de interés en el proceso de electrolisis como son la potencia de funcionamiento o las cantidades de O2 y H2 producidas, se ha planteado un modelo de comportamiento del equipo en donde se realiza un proceso de escalado contemplando otros equipos auxiliares y corrientes de alimentación fuera del stack del SOEC. Los productos finales son por tanto hidrógeno y combustibles líquidos renovables obtenidos por hidrotratamiento/ hidrocraqueo de aceites pirolíticos.

Figura 1. Diagrama del proceso

Los objetivos planteados se han alcanzado en la ejecución de esta segunda fase del proyecto derivando en la obtención de las siguientes conclusiones:

Por un lado, se ha abordado la importancia de la limpieza de contaminantes en el proceso de conversión termoquímica de residuos tales como CDR, plásticos, y los valores límites de contaminantes. En este sentido, se han seleccionado los sistemas de limpieza tanto para el pirogás como para el gas de síntesis (syngas). Tras la selección de los métodos de acondicionamiento, se han realizado pruebas en dónde se ha analizado la composición del gas antes y después del acondicionamiento, lo que ha permitido comprobar que se cumplen con las especificaciones ideales en cuanto a composición de partículas, olefinas y azufre para que la membrana no se vea afectada.

Por otro lado, a nivel técnico, se ha concluido que es más conveniente el uso de O2 en la corriente gaseosa del craqueo, para mejorar las propiedades del gas obtenido y los procesos de separación posteriores. En cambio, para un futuro escalado a nivel industrial del proceso será necesario realizar el estudio tecno-económico de realizar el craqueo con aire, oxígeno o mezclas.

Además, se ha conseguido a nivel de laboratorio la mejora significativa de los aceites de pirólisis mediante el hidrotratamiento con hidrógeno produciendo reacciones principalmente de hidrodesoxigenación e hidrodesulfuración (empleando mezclas de 50/50 (H2/N2) y catalizadores comerciales).

Finalmente, con el fin de aumentar la gestionabilidad del proceso, se ha realizado una aplicación digital de simulación del proceso, que incluye un modelo subrogado de electrolizador SOEC en dos dominios: térmico y electroquímico. El modelo subrogado es capaz de reproducir con alta fidelidad el comportamiento del modelo original, que emplea el método de elementos finitos. Este método supone un elevado coste computacional y tiempo de cálculo, por ello, se ha desarrollado un modelo subrogado reduciendo su tiempo de cálculo a escasos segundos. Con ello, se consigue clonar el proceso en un entorno digital, creando una herramienta cada vez más útil en los procesos de producción, trasladando lo que ocurre en el interior del equipo a las necesidades de la planta en una escala mayor con una elevada precisión y un reducido coste computacional. Permite, además, la simulación digital de diferentes escenarios, modos de funcionamiento o configuraciones del proceso para evaluar los efectos de dichas variaciones en el resultado final, sentando así las bases para la optimización del proceso productivo.

Aportaciones del proyecto

El presente proyecto tiene un elevado carácter innovador ya que combina las tecnologías “Power to X” y la valorización material de residuos para la producción de combustibles renovables. Además, la transformación de mezclas de residuos conteniendo CDRs (combustible derivado de residuos, con diversos plásticos) y biomasas mediante pirolisis térmica para la producción de hidrógeno es una alternativa innovadora y factible y que ofrece ventajas competitivas para el almacenamiento de energía.

Este proyecto se enmarca en la convocatoria del Ministerio de Industria, Comercio y Turismo destinada a Agrupaciones Empresariales Innovadoras con el objetivo de mejorar la competitividad de las pymes en el marco del Plan de Recuperación, Transformación y Resiliencia, número de expediente AEI-010500-2022b-227.